stammende Franz Haniel wollte nicht glauben, dass die Steinkohle an der Ruhr mit dem Rhein die natürliche Grenze des Rheinisch-Westfälischen Steinkohlegebirges fand. Der Entschluss Franz Haniels, auf die andere Seite des Rheins hinüberzugehen, bedeutete für die damalige Zeit offenbar eine solche Kühnheit, ein solches Novum, dass allein schon hier die Wurzeln der Sonderstellung liegen, die Rheinpreußen einnahm. Die Chronik „zur Erinnerung an das fünfzigjährige Bestehen des Steinkohlenbergwerkes Rheinpreußen zu Homberg (Niederrhein )“

aus dem Jahre 1907 schildert diesen Beginn mit folgenden Worten: „Ende der vierziger und zu Beginn der fünfziger Jahre des vorigen Jahrhunderts war durch Bohrungen das Fortstreichen des rheinisch- westfälischen Steinkohlegebirges in westlicher Richtung festgestellt, und man nahm damals bereits an, dass das Steinkohlengebirge sich auch unter dem Rhein fortsetzen und mit dem Vorkommen bei Aachen in irgendeinem Zusammenhang stünde, so dass etwaige Bohrungen auf dem linken Rheinufer auf Kohle fündig würden.

Der erste, der es versuchte, sich auf Grund dieser Erwägungen auf der linken Rheinseite Bergwerkseigentum zu sichern, war der schon erwähnte Geheime Kommerzienrat Franzl Haniel zu Ruhrort, welcher schon seit längeren Jahren diese Absicht gehegt hatte. Der Wunsch des

Geheimrates Haniel, Bergwerksanlagen am Rhein zu errichten, um direkt Kohle in die Schiffe verladen zu können und niedrige Frachten nach dem Oberrhein zu erzielen, wurde verstärkt durch das in westfälischen Bergwerkskreisen sehr unangenehm empfundene Bestreben des

preußischen Bergfiskus, die westfälischen Kohlen am Oberrhein durch Preis und Tarifermäßigungen für die Saarkohlen nach diesem Bezirk, zu verdrängen."

So richtet Franz Haniel am 5.7.1851 einen an das zuständige Bergamt in Düren folgendes Konzessionsgesuch: "Der unterzeichnete Commercienrat Franz Haniel, Bergwerks -und

Hüttendirektor in Ruhrort, im Regierungsbezirk Düsseldorf wohnhaft, erlaubt sich (daher) an einen Wohllöbliches Königliches Bergamt das nachfolgende Conncessionsgesuch ganz ergebenst zu richten: Ich beantrage, dass mir eine Conncession auf Steinkohlen und Eisenstein

innerhalb des (auf beiliegender Situationszeichnung mit roter Farbe) eingeschlossenen Terrains, welches im Regierungsbezirk Düsseldorf, in den Kreisen Geldern, Krefeld und Kempen sowie in den Bürgermeistereien Baerl, Homberg, Hochemmerich, Capellen, Moers,

Krefeld, Uerdingen, Friemersheim, Linn, Bockum, Fischeln, St. Tönis und Hüls gelegen, in nordöstlicher Richtung mit dem Kirchthurm des Dorfes Baerl beginnt, sich von dem selben längs dem Rhein südlich bis zum Linner Kohlenplatz zieht, von diesem Kohlenplatz westlich über

dem Kirchthurm von Linn über Fischeln bis zum Kirchthurm von St. Tönis und von diesem in nördlicher Richtung über den Kirchthurm von Moers wiederum bis zum Kirchthurm von Baerl erstreckt, ertheilt wird. Man kann den Unternehmungsgeist und Wagemut Franz Haniels nur

bewundern, der noch im hohen Alter von 72 Jahren bereit ist, mit dem Schritt in unbekannte Gefilde ein unkalkulierbares, technisches und finanzielles Risiko auf sich zunehmen.

Franz Haniel |

Die Hoffnung auf ein gutes Gelingen der

Bohrarbeiten geht jedoch nicht so schnell wie erwartet in Erfüllung.

Fünf Bohrlöcher werden nacheinander angefangen und einige sogar bis zum Steinkohlengebirge niedergebracht, aber alle diese Bohrlöcher brechen zusammen und müssen zum Teil unter Verlust der Bohrgestänge und der Rohre aufgegeben werden. Umso größer ist der Jubel, als man nach 3-jährigem, vergeblichem Bemühen am 15.5.1854 in dem sechsten Bohrloch in einer Teufe von 556 Fuß = 174, 58 m auf Kohlen fündig wurde. Inzwischen haben fast alle hier in Betracht kommenden Gemeinden und deren Bewohner Einspruch gegen das Haniel'sche Konzessionsgesuch erhoben. Anführer der Opposition ist ein Stadtratsmitglied aus Moers, der in den Zeitungen öffentlich zum Widerspruch aufforderte und bedruckte Einspruchserklärungen zur Verteilung bringt. Man sieht also, Bürgerinitiativen gegen die Industrialisierung sind keine Erfindung unserer Zeit. |

Sie hat es offensichtlich schon immer gegeben. Diese Einsprüche

richteten sich - so die Chronik - nicht gegen die Erteilung einer Bergwerkskonzession

an den Geheimen Kommerzienrat Franz Haniel überhaupt, sondern vielmehr

gegen die beantragte Ausdehnung

des Konzessionsgebietes. Aber wo liegt der Unterschied? Übrigens

– alle

diese Einsprüche blieben ohne Erfolg. Dafür beginnt die Konkurrenz

sich zu rühren; denn angespornt durch das Vorgehen und die Erfolge

von Franz Haniel, bilden sich mehrere

Gesellschaften, die auf dem linken Rheinufer, meist in der Nähe von

Moers, Bohrungen ansetzten und auch Konzessionsgesuche einreichen,

die das Feld Rheinpreußen zum Teil erheblich überdecken. Schließlich

wird am 11.2.1857 die Konzessionsurkunde für Rheinpreußen gemäß

dem Vorschlag der Provinzialbergbehörden von

dem Minister für Handel, Gewerbe und öffentliche Arbeiten ausgefertigt.

Danach erhält der Geheime Kommerzienrat Franz Haniel zu Ruhrort unter

dem Namen " Rheinpreußen " ein Grubenfeld von 20.654.150

Quadratlachtern oder 35.415 Morgen 38 Ruten.

(Die oder das Lachter: altes- ursprünglich bergmännisches Längenmaß

verschiedener Festlegung, rund zwei Meter) das entspricht einer Fläche

von 90,415 Quadratkilometern. Von den beantragten 167 Quadratkilometer

erhält Franz Haniel also noch etwa 54 Prozent.

Konzessionsurkunde vom 11.2.1857

Mit dieser Urkunde beginnt die offizielle Geschichte des Bergwerks Rheinpreußen,

zu dessen Repräsentant der älteste Sohn des Geheimrates Franz

Haniel, Hugo Haniel, bestellt wird. Es entstehen dann in der Folgezeit

weitere Schwierigkeiten, und zwar auf Grund der Frage, ob die

östliche Grenze, des Grubenfeldes Rheinpreußen auf der linken

Rheinseite- wie in der Konzessionsurkunde festgelegt- oder- wie bei der

Verteilung auf der rechten Rheinseite -in der Rheinmitte verlaufen soll.

Doch nun zurück zum aktuellen Geschehen! Nach einem von der Gutehoffnungshütte

in Sterkrade im November 1856 entworfenen Plan werden die nötigen

Tagesanlagen für das Abteufen des Schachtes I errichtet. Und drei

Monate nach Erteilung der Konzession – im Mai 1857-beginnen die

Teufarbeiten im Schacht Rheinpreußen I.

Verfolgen wir nun einmal den Gang der Dinge! Die Chronik von 1907 schildert

den Beginn wie folgt: " In einer 6 Meter tiefen Grube wurde der gemauerte,

mit gusseisernem Schuh versehene Senkschacht von 7,74 m innerem Durchmesser

aufgebaut und durch Arbeit mit Hacke und

Schaufel bis zum Grundwasserspiegel bei 8 m Teufe, dann unter Zuhilfenahme

von Handsackbohrern, deren jeder zwei Scheffel Sand aufnehmen konnte,

bis zu 22,89 Metern niedergebracht." Auf die nun folgenden Schwierigkeiten

soll hier nicht näher eingegangen werden. Die Chronik von 1907 schließt

ihren Bericht mit folgender Würdigung: "

Die Abteufungsarbeiten, welche im Mai 1857 begonnen hatten, haben also

20,5 Jahre gedauert. Hiermit wurde ein Werk vollendet, welches in der

Geschichte des preußischen Bergbaus unerreicht dasteht. Ungeheuere

Schwierigkeiten, die große Anforderungen an die Arbeitskraft, Energie

und die Opferwilligkeit der Beteiligten stellten, mussten überwunden

werden, so dass man den Männern, die mit nie versagendem Mut und

Vertrauen nach all den großen Störungen immer wieder von neuem

den Kampf mit den Elementen aufnahmen und mit schließlichem Erfolg

durchsetzten, höchste Anerkennung zollen muss. "

Eine besondere Würdigung erfährt noch der Grubenvorstand, vor

allem sein Vorsitzender Hugo Haniel, und der Obersteiger Hochstrate, deren

rastloser Energie, Ausdauer und unermüdliche Arbeit die Vollendung

des einmal begonnenen Werkes zu verdanken ist.

Bereits im Jahre 1866 beginnen die Vorbereitungen für das Niederbringen

des Schachtes II. Zu diesem Zeitpunkt steht der Schacht I in ca. 100 Meter

Teufe. Und niemand weiß, ob die Schwierigkeiten in

den Schwimmsandschlichten gemeistert werden können, ja, ob das Steinkohlengebirge

überhaupt jemals erreicht wird. So viel Optimismus und Zuversicht

lassen sich nur damit erklären, dass die

Verantwortungsträger hoffen, aufgrund ihrer Erfahrungen beim Abteufen

des Schachtes I mit den Problemen im nächsten Schacht besser fertig

zu werden. Sie sollten Recht behalten. Mit Aufnahme der Kohleförderung

im Schacht II am 4.12.1876 verfügt das Bergwerk zunächst nun

über

einen betriebsbereiten Schacht. Der Schacht I erreicht ein knappes Jahr

später im November 1877 das

Steinkohlengebirge, sodass sich die untertägige Verbindung zwischen

den beiden Schächten erst in den folgenden Jahren herstellen lässt.

Vornehmlich aus wettertechnischen Gründen, aber auch wegen der

steigenden Wasserzuflüsse, wird ein weiterer Schacht benötigt,

zumal die verhältnismäßig geringen Querschnitte der Schächte

I und II durch Versorgungs- und Entsorgungsleitungen nahezu vollständig

ausgenutzt werden.

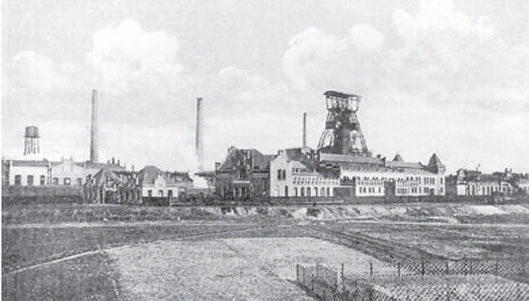

Schacht I und II

Am 1.12. 1891 wurde mit den Abteufarbeiten des Schachtes III begonnen. Nach nur drei Jahren wird das Steinkohlengebirge erreicht. Im Januar 1898 gehen die ersten Kohlen im Schacht III zu Tage.

Schacht III

|

Um die weitere Entwicklung von Rheinpreußen zu gewährleisten und die Bewetterung des inzwischen weit verzweigten Grubengebäudes sicherzustellen, bewilligt der Grubenvorstand die notwendigen Mittel für das Teufen von zwei weiteren Schächten, in Moers-Hochstaß und Utfort, von denen der eine hauptsächlich als Wetterschacht dienen soll. Schon zu Anfang der 90er Jahre kann sich der zur Direktion von

Rheinpreußen gehörende Obersteiger Heinrich Hochstrate

auf die Mittarbeit des 1887 eingetretenen Maschinensteigers Heinrich

Pattberg stützen, der bereits 1891 aufgrund seiner besonderen

Fähigkeit zum Obersteiger ernannt wird.Eine für damalige

Verhältnisse fast temberaubende Karriere. Pattberg wendet für

das Teufen der Schächte IV und V ein neues Verfahren an, dass

er sich patentieren lässt. Er hat einen stoßend wirkenden

Bohrer konstruiert, der den gesamten Schachtdurchmesser Mit diesem neuartigem Verfahren gingen die Arbeiten schnell voran. Im Februar 1901 wurde der erste Spatenstich für Schacht IV vollzogen. Beginn des Abteufens mit Mauersenkschacht am 15.09.1900. Das Abteufen dauerte etwa 4 Jahre. Im Jahre 1904 wurden die ersten Kohlen gefördert. Danach wurden die Fördermaschinen aufgestellt und 1906 begann man mit der Förderung. |

Die Tagesanlagen des Schachtes IV, welche in den Jahren 1904/05 erbaut wurden zeigen gegenüber den alten Anlagen wesentliche Abweichungen und Verbesserungen, ihre Anordnung galt als vorbildlich. Das Bild aus der Vogelperspektive lässt die Arbeitsvorgänge deutlich werden. Der Kumpel betrat durch, das vom Pförtnerhäuschen flankierte Eingangstor, das Zechengelände. In der Waschkaue ( 2 ) zog er sich um, hängte seine Kleidung an eine von der Decke herabhängenden Kette und zog diese Kette anschließend bis hinauf unter die Decke. Er konnte dann durch den Verbindungsgang ( 5 ) direkt zum Schacht gelangen. Dies war von Bedeutung, besonders, wenn die Kumpel verschwitzt ausgefahren waren. Sie konnten so direkt in die Kaue gelangen. Die Fördermaschinen ( 6 und 7 ) zogen über dicke Seile, welche über das Schachtgerüstet ( 10 ) liefen, die geförderte Kohle ans Tageslicht. Zum Antrieb der westlich vom Schacht aufgestellten 600 PS- Fördermaschine wird Dampf benutzt, während die östlich des Schachtes stehende Fördermaschine über elektrischen Antrieb, und zwar mit Gleichstrom, verfügt. In der Separation ( 11 ) sortierten ältere Kumpel und Anlernlinge die Kohle nach ihrer Größe. Größere Stücke wurden direkt in Waggons geladen, kleinere wurden in der Wäsche ( 12 ) durch einen Waschvorgang vom tauben Gestein (Bergematerial) getrennt. Die Feinkohle gelangte schließlich über den Kohlenturm in die Kokereikammern.

Dampffördermaschine Schacht IV

El. Fördermaschine Schacht IV

Schachtabteufen Schacht V

Die Tagesanlagen des Schachtes IV waren noch nicht ganz fertig gestellt,als auch bei dem Schacht V sich schon eine große Zahl von Masten erhoben, welche die räumliche Ausdehnung der entstehenden Anlage erkennen ließen. Am 13.12.1900 wurde mit den Abteufarbeiten an Schacht V begonnen. Nach dem Einbringen des Fundamentschachtes bis 20,10 m Teufe und Aufbau des Compound-Senkschachtes, konnte am 18.11.1901 mit den Bohrarbeiten begonnen werden.Nach einigen Unterbrechungen erreichte man am 01.04.1904 bei 155,50 m das Steinkohlengebirge. Den größeren Zeitaufwand für das Abteufen des Schachtes V begründet der Chronist mit häufigen Unterbrechungen im Interesse von Schacht IV.

Mit Beginn der Förderung im September 1905 auf Schacht V, war auch eine Verbindung aller Schachtanlagen unter Tage hergestellt. Den Mittelpunkt der Tagesanlage bildet das 46 m hohe Doppelstreben- Fördergerüst (wie auch Sch. IV). Im Übrigen stimmt die gesamte Anlage hinsichtlich der Disposition mit der auf Schacht IV überein; nur erhalten alle Einbauten angesichts der vorgesehenen höheren Förderung größere Abmessungen. Auch weicht die architektonische Ausbildung der Gebäude von derjenigen der Anlage am Schacht IV erheblich ab. " Am Eingang befinden sich links und rechts die Markenkontrolle und der Aufenthaltsraum für die Tagesarbeiter. Eine 12 Meter breite, von Bäumen flankierende Straße führt zum Zechenplatz, " wo selbst zunächst das Bureau-, Kauen- und Büros für die einzelnen Beamten der Betriebsleitung, die Steigerstube, die Abfertigungshalle für die Bergleute, Kasse, Versand, die Waschkaue für eine Belegschaft von 3500 Mann, die Magazin- und Verbandsräume,im Kellergeschoss die Baderäume für die Grubenbeamten sowie die ausgedehnten Magazin-Lagerräumen, im oberen Geschoss die Lampenreinigung und Lampenausgabe, den Aufbewahrungsraum für Rettungsapparate sowie Zimmer für den Lampenmeister, den Verlademeister, die Handwerker usw. Mit der Hängebank ist dieses Gebäude durch einen gedeckten Gang verbunden, so dass die Bergleute auf dem Wege vom und zum Schacht den äußeren Witterungsverhältnissen nicht ausgesetzt sind. An das Kauengebäude schließen sich die Werkstätten, welche getrennte Räume für Schmiede, Schlosserei, Schreinerei, elektrischen Werkstatt usw. enthalten, an."der Chronist stellt fest, "dass die ganze Anlage als musterhaft bezeichnet werden kann. " Erwähnenswert dürfte noch folgendes sein: der Kokskohlenturm hat ein Fassungsvermögen von 4500Tonnen, die beiden Koepe-Förder- Maschinen haben elektrischen Antrieb.die Koko Reih verfügt über 135 Öfen, die alle für die Gewinnung von Teer und Ammoniak ausgerüstet sind.weitere 45 Öfen befinden sich zur Zeit (1910) im Bau.

Der Chronist: "die Tagesanlagen bei dem Schacht V vereinigen in sich die neueren Erfahrungen auf dem Gebiete der gesamten Technik,... und werden allen Anforderungen gerecht, die man an eine moderne Anlage zu stellen berechtigt ist. Insbesondere nimmt die Elektrizität hier ebenso wie die zu ihrer Erzeugung maschinellen Einrichtungen, auf dieser Anlage einen breiten Raum ein. Zumal auch von hier aus die Abgabe elektrischer Energie an die Stadt Krefeld sowie an verschiedene industrielle Werke in Uerdingen erfolgt. "Die Fortleitung geschieht mit zunächst 10.000 Volt, später 20.000 Volt, über eine Freileitung entlang der Bahnlinie Moers- Trompet.

Tagesanlagen Schacht IV

Tagesanlagen Schacht V

Tagesanlagen Schacht V

Sämtliche Schachtanlagen sind sowohl unter sich als auch mit den Eisenbahnstationen Homberg und Moers sowie mit dem Rheinhafen des Bergwerks durch eine 104 km lange eigene normalspurige Eisenbahn verbunden. Außer den Ringofenziegeleien bei den Schächten I/II und III gibt es in der Nähe des Zechenhafens zwei weitere zur Herstellung von Lehmziegeln. Neben diesen Öfen werden in den Jahren 1901 bis 1907 auf eigenem Gelände Feldbrandziegeleien betrieben, die bisher 47,2 Millionen Ziegel für die Errichtung der Schachtanlagen und der Wohnhäuser in den Kolonien gefertigt haben. Aus der „ Festzeitschrift zum XI. Allgemeinen Deutschen Bergmannstage in Aachen 1910“ erfahren wir, dass Rheinpreußen stets um die Modernisierung aller Betriebsbereiche bemüht ist und auf vielen Gebieten der Bergtechnik eine führende Rolle spielt. Ein Rückblick auf die technische Entwicklung von Rheinpreußen zeigt, dass man sich nicht damit begnügte, auf dem althergebrachten weiter aufzubauen, sondern immer wieder versuchte, vollkommene neue technische Wege zu gehen. Im Jahre 1907 wurde die Schüttelrutsche, die maschinelle Nachahmung des Schaufelwurfs, auf Rheinpreußen erfunden; und man muss festhalten, dass mit der Schaffung eines solchen Strebfördermittels erstmalig im Bergbau der ganzen Welt die Grundlage zur Schaffung von Großbetrieben gegeben wurde. Diese Abbaumethode stellt für die damalige Zeit das technische und wirtschaftliche Optimum dar. Hinzu kommen eine deutliche Arbeitserleichterung und mehr Sicherheit für die Bergleute im Streb. Nach ihr wurde auch die erste Werkszeitung für den linksniederrheinischen Bergbau benannt.

Betrieb mit der Schüttelrutsche

Werkzeitung ,,Die Schüttelrutsche"

|

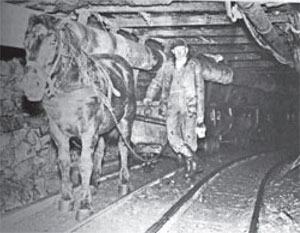

Bis zum Jahr 1910 wurde auf den Rheinpreußenanlagen IV und V die Hauptstreckenförderung ausschließlich mit Pferden bewältigt. Es leben heute kaum noch Augenzeugen, die uns berichten können, wie einst die "Hafermotore " die Kohlenwagen aus den Revieren zum Schacht zogen. Vor dem Einsatz von Grubenpferden schleppte ein Mann (Schlepper) zwei Wagen mit je 500 Kilogramm Kohlen über Gleise zum Schacht. Auf grund der sich ständig verlängernden Förderwege wurde schließlich die menschliche Arbeitskraft zu teuer. Ein Pferd war in der Lage bis zu zehn Wagen zu ziehen. Hierbei wurden die Tiere von Pferdejungen geführt. Die Grubensteiger trugen Sorge dafür, dass die 16-jährigen Jungen ihre Pferde gut behandelten. Die Pferde wurden auf der Fördersohle in großen Ställen untergebracht. Hier wurden sie gepflegt und gefüttert. Pferde, die einmal in die Tiefe hinab gelassen worden waren, sahen das Licht des Tages während ihres Grubeneinsatzes in der Regel nicht mehr. Sie blieben bis zur Arbeitsunfähigkeit oder Krankheit in der Grube. Doch hat die Erfahrung gezeigt, dass Pferde in der Grube trotz des Mangels an Sonnenlicht länger arbeitsfähig blieben als die Arbeitspferde über Tage, weil die gleichmäßige Grubentemperatur ihrem Lebensrythmus dienlicher war. |

Interessant ist, dass einzelne Pferde im Laufe der Zeit ein Gespür dafür bekamen, wie viel Wagen am Zug hingen, in dem sie die Knebelschläge " zählten ". (Knebel = mechanische Verbindung zwischen zwei Wagen). Waren dies mehr als9 Schläge, weil der Zug aus mehr als 10 Wagen bestand, weigerten sich die Pferde zu ziehen. Dass die Pferde von ihrem Einsatz in der Grube erblindeten, entspricht nicht den Tatsachen.

In der Zeit um 1911, als die ersten Vorort - und Schnellbahnen mit Einphasen- Wechselstrom- Motoren gebaut wurden, versuchte Rheinpreußen, auch die Vorteile dieses Systems für die neuen Grubenbahnen auf Schacht IV und V anzuwenden. Es war ein langer und hartnäckiger technischer Kampf, um eine elektrische Grubenbahn dieses Systems den Untertageverhältnissen anzupassen. |

Pferdeförderung (Hafermotor) |

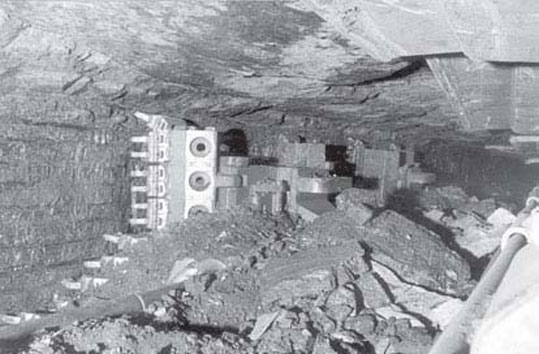

Die Rheinpreußen-Schachtanlagen gehörten auch zu den ersten Schachtanlagen des Ruhrgebietes, die schon frühzeitig versuchten, die Versatzarbeit durch verschiedene Blasversatzmaschinen zu mechanisieren.

Im Oktober 1933 wurde das erste Bergeschleuderband auf Rheinpreußen Schacht V in Betrieb genommen. Die technische Konzeption hat eine entscheidende Voraussetzung: im Jahre 1926 gehört Rheinpreußen zu den drei ersten Schachtanlagen im Ruhrgebiet, denen die Bergbehörde die Verwendung elektrischer Energie in schlagwettergeschützten Betriebsmitteln im Abbau gestattet. Heute: eine technische Selbstverständlichkeit. Damals: ein bahnbrechender Schritt. |

Dubbelpause |

Elektrische Streckenförderung

|

Eine weitere Pioniertat: am 28. Februar 1939 kommt erstmals eine Schrämmaschine als Hilfsmittel für die Kohlengewinnung im Streb zum Einsatz. Eine Weiterentwicklung stellt der so genannte " Eiserne Bergmann " oder auch " Eiserne Heinrich " dar, von dessen Einsatz wir erstmals am 30. Juli 1940 hören. Schleuderversatz |

Der Name " Eiserne Heinrich "dürfte auf Herrn Dr. Ing. e. h. Heinrich Kost zurückgehen, der seit 1932 als Nachfolger von Herrn Dr. Ing.e.h. Heinrich Pattberg als Mitglied der Direktion der Gewerkschaft Rheinpreußen das Unternehmen leitet. Ganz sicher ist das aber nicht; denn der Vorname Heinrich kommt- wie wir ja wissen- auf Rheinpreußen häufiger vor. Am 30. Juli 1940 wird beschlossen einen Wetter- und Seilfahrtschacht für die östlichen Feldesteile der Schachtanlage Rheinpreußen V bei der Baerler Brücke abzuteufen. Er geht als achter Schacht unter dem Namen " Schacht Gerdt " in die Geschichte ein. Die Abteufarbeiten, im Gefrierverfahren, beginnen allerdings erst sehr viel später- am 24. Juni 1943 und dauern bis zum Dezember 1945 (572,80 m Teufe ) Im April 1947 war die erste Wetterverbindung mit Schacht V hergestellt. Die Aufnahme der regelmäßigen Seilfahrt im Schacht Gerdt erfolgte im Jahre 1957 und wurde bis 1967 betrieben. Heute dient er als Wetterschacht des Bergwerks Walsum. |

|

Im Jahre 1952 wurde auf dem Schachtsicherheitspfeiler von Schacht V mit dem Bau eines Hochdruckkraftwerkes begonnen. Das 1953 in Betrieb genommene Vorschaltkraftwerk ersetzte die überalterten kleinen, auf den einzelnen Schachtanlagen bestehenden Niederdruckkraftwerke und übernahm die Versorgung der Zechen, der Zentralkokerei und der Chemischen Werke mit Strom, Dampf und zu einem größeren Teil auch mit Druckluft. Die Dampfversorgung der Schachtanlagen erfolgte über zwei etwa 2,5 bzw. 5 km lange Ferndampfleitungen. |

|

|

Im Herbst 1955 wurde für die Einspeisung in das öffentliche Netz und zur Deckung des durch die Mechanisierung der Untertagebetriebe steigenden Strombedarfes die Erstellung einer 100 MW- Blockeinheit beschlossen und als Generalauftrag für ein schlüsselfertiges Kraftwerk vergeben.

|

Kraftwerk

Maschinenraum Kraftwerk

Am 1. Juli 1962 nimmt dann der mit moderner Förder- und Beschickungseinrichtungen ausgestattete Zentralschacht den Betrieb auf. In einem hohen Betonturm, etwa 70 Meter über dem Schacht, steht die so genannte Turmfördermaschine. Übermannshohe Treibscheiben aus Stahl, über welche die Seile laufen. Es sind vier Seilstränge, weil die Kohle aus großer Teufe, nämlich aus 650 Meter, gehoben werden muss.

Neuer Kamin wird gebaut (210 m, 5. Januar -21.

Juli 1977)

Fertiger Kamin

Zeitungsausschnitt "Ein Fall von nur 15 Sekunden Dauer "

Antriebsaggregate mit einer elektrischen Leistung von rund 9000 kW drehen die Scheiben, ein Computer steuert die Anlage, stoppt sie bei Störungen, regelt ihre Geschwindigkeit. Trotz aller selbsttätigen Technik, trotz aller Beherrschung und automatischer Steuerung der gewaltigen Kräfte, die eine solche Maschine freisetzt- auf den Menschen kann und darf nicht verzichtet werden. Der Arbeitsplatz des Fördermaschinisten ist vielleicht der einsamste Platz auf der gesamten Zeche. Vor sich die wuchtigen Treibscheiben, die tonnenschweren Bremsen, umgeben von Diagrammschreibern und Messinstrumenten in einem Raum so groß wie ein mittlerer Festsaal- da sitzt der Maschinist an seinem Steuerstand. Er blickt über die Messuhren, verfolgt an einer Leuchtschrifttafel die Bewegungen der Gefäße im Schacht, er sieht an den Zahlenmarkierungen, in welcher Teufe sich die Gefäße befinden. Natürlich kann der Maschinist die Fördermaschine auch von Hand steuern.

|

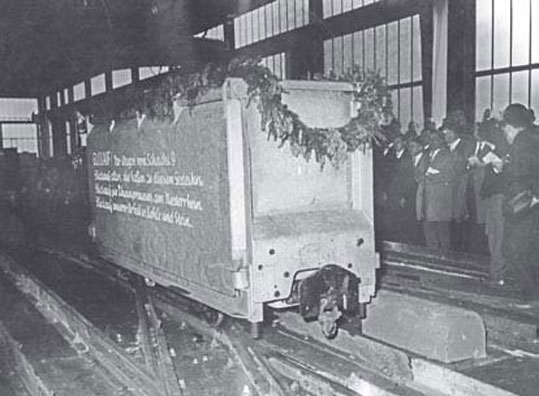

Der Schacht IX hat zwei Förderanlagen. Eine Gefäß- und eine Gestellförderung. Die Leistungsfähigkeit dieser Anlagen erlaubt es, die Kohlenförderung in den Schächten IV und V einzustellen.Das Jahr 1969 bringt für den gesamten Ruhrbergbau einschneidende Veränderungen. Der ruinöse Wettbewerb zwischen der heimischen Kohle einerseits und dem Öl und der Importkohle andererseits, hat in vielen Fällen zur endgültigen Aufgabe von Bergwerksbetrieben und Schachtanlagen geführt. Um dem Ausverkauf der Bergwerke Einhalt zu gebieten, entsteht der Plan ein Großunternehmen zu gründen, in dem zunächst alle Schachtanlagen ihren Platz finden, um dann allmählich und ohne soziale Härten für die Betroffenen die schwächsten Anlagen stillzulegen und die Förderung auf die gesunden und leistungsfähigsten Anlagen zu konzentrieren. Die sogenannte Einheitsgesellschaft erhält den Namen "Ruhrkohle Aktiengesellschaft".Die Überführung der Bergbaubetriebe der Rheinpreußen AG in die Ruhrkohle AG bereitet jedoch erhebliche Schwierigkeiten; denn der Mehrheitsaktionär, die deutsche Texaco AG, hat kein Interesse an einer Beteiligung an der Ruhrkohle AG, so dass nur ein Verkauf in Betracht kommt. Die enge Verzahnung zwischen Bergbau, Kraftwerksbetrieb und Chemie bringt eine Fülle von Problemen mit sich, die aber schließlich am 25. September 1969 mit dem Abschluss des Einbringungsvertrages gelöst wurden.Damit erlebt Rheinpreußen eine Reihe einschneidender Veränderungen: Aus einem selbstständigen Bergwerksunternehmen wird eine der vielen Bergwerksdirektionen in der Ruhrkohle AG und bereits ein Jahr später eine Betriebsdirektion innerhalb des Verbundbergwerkes "Rheinland". Das Verbundbergwerk Rheinland zählt mit einer Jahresförderung von mehr als 5 Millionen Tonnen verwertbarer Kohle zu den größten Tiefbau-Steinkohlenbergwerken der Welt. |

|

1.

Wagen Schacht IX

Im Untertagebetrieb setzt sich die technische Entwicklung in allen wichtigen Bereichen fort. Neue Steuerungs- Schalt und Überwachungssysteme gewinnen zunehmend an Bedeutung. Und so gibt es eine Vielzahl von technischen Entwicklungs- und Anwendungsbereichen, die das Bild des modernen Bergbaus auf Rheinpreußen bestimmen.

Am Beispiel einer Grubenfahrt auf Schacht IX soll das Bemühen, die menschliche Arbeitskraft durch die Technik zu entlasten und trotzdem die Leistungsfähigkeit des Betriebes zu steigern, verdeutlicht werden.

Schacht IX (Zentralschacht)

|

Halb sechs! Es ist nicht mehr Nacht, aber auch noch nicht Tag. Auf dem Parkplatz am Zechengelände schlagen Autotüren zu, Fahrräder werden abgestellt. Für die Frühschicht beginnt ein neuer Arbeitstag. Die Männer gehen durch das Tor, nicken dem Pförtner einen Gruß zu. Unter den Bergleuten, die durch das Tor gehen, ist auch eine Besuchergruppe. Überall brennt Licht, aber es ist noch sehr still hier draußen. Am Schacht spürt man zu dieser Stunde noch nichts von der Betiebsamkeit, die eine Zeche Tag und Nacht kennzeichnet. Das Büro des Betriebsführers ist ein hell erleuchteter Raum, schmucklos, Grubenkarten und Schnitte hängen an der Wand. Auf dem Fensterbrett liegt ein Grubenhelm. "Glückauf!" Der Betriebsführer, schon im Grubenzeug, begrüßt die Besuchergruppe deren Grubenfahrt er genehmigt hat. |

An der Karte erläutert er den vorgesehenen Weg: "Seilfahrt zur 6. Sohle, in 650 m Teufe, dann durch die Richtstrecke nach Osten, die 3. östliche Abteilung nach Norden. Im Blindschacht zur Teilsohle, durch den Querschlag zur Kopfstrecke, dann zum Abbaubetriebspunkt Revier 3, einem Streb in Flöz Anna." Der Bergmann hat eine Fachsprache entwickelt, die dem Laien nur schwer verständlich ist.

|

| Grubenfelder und Anlagen |

Luftaufnahme Schacht IX

Der Weg führt zunächst in die Kaue. Ein weißgekachelter Raum mit abgeteilten Kabinen, Duschen und Kleiderschränken, das ist die Steiger- und Besucherkaue. Nebenan befinden sich die Umkleideräume der Bergleute, die Weiß- und Schwarzkaue. Dies sind auch Begriffe aus der Bergmannssprache. In der Weißkaue legen die Bergleute ihre Straßenkleidung ab. Dort stehen Spinde, oder man hängt die Sachen an einen Haken, der unter die Decke der Kaue gezogen wird. Die Bergleute gehen dann nackt hinüber in die Schwarzkaue, wo ihr Grubenzeug hängt. Nach der Schicht geht es umgekehrt. Zuerst in die Schwarzkaue, dort wird dann das Grubenzeug abgelegt, dieses wird vom Betrieb regelmäßig gewaschen. Von der Schwarzkaue geht es dann in die Weißkaue zum duschen und anziehen. Der Kauenwärter in der Steigerkaue hat inzwischen das Grubenzeug für die Besuchergruppe bereitgelegt. Ein blauweiß gestreiftes Unterhemd mit langen Ärmeln (Pütthemd) eine graue lange Unterhose und wollene Socken, den vom Waschen gebleichten, steifen Grubenanzug, die hohen Sicherheitsschuhe mit eingearbeiteter Stahlkappe und die Schienenbeinschützer. Zum Grubenzeug gehört noch ein weißes Halstuch, ein Ledergürtel für die Hose und der, auf jede Kopfgröße einstellbare Grubenhelm. Die Lederhelme früherer Zeiten gibt es nicht mehr, sie entsprachen nicht mehr den strengen Sicherheitsvorschriften. |

|

Der Weg zum Schacht führt nun zur Lampenstube. Anschließend durch die Erfassungskontrolle. Hier stecken an den Wänden einige hundert Lochkarten. Jeder Bergmann hat eine Nummer, diese Nummer taucht auf seiner Lampe, seinem Selbstretter und auf seiner Lochkarte auf. Es kann jeder Zeit festgestellt werden, welcher Bergmann sich untertage befindet.

Die Hängebank, eine große Halle am Schacht, ist die erste Station einer Grubenfahrt. Hier beginnt die Schicht des Bergmanns mit der Anfahrt, denn hier steigt er in den Förderkorb.

Der Förderkorb: Ein großes eisernes Gestell mit mehreren Etagen.

Auf den Böden sind Gleisstücke montiert, auf welche die Förderwagen

geschoben werden können. An der Wand hängen Ketten, an denen

man sich festhalten kann. Vier Etagen hat dieser Förderkorb, so dass

mit einer Fahrt etwa 60 Bergleute befördert werden können. Die

Lampen werden angeknipst, das Schutzgitter rasselt herunter, die Schachttore

werden geschlossen. Wenige Augenblicke später fährt der Korb

an - ganz sanft, fast so wie ein Kaufhausfahrstuhl. Die normale Fahrgeschwindigkeit

bei der Seilfahrt ist 8 m je Sekunde. Das sind annähernd 30 km pro

Stunde.

Wenn Kohle gefördert wird, ist die Fahrgeschwindigkeit mehr als doppelt

so hoch. Es ist dunkel, Licht gibt nur der Schein der Grubenlampen. Rechts

und links huschen die "Spurlatten" vorbei. Das sind Balken aus

hartem Edelholz, an denen der Korb durch den ausgemauerten Schacht gleitet.

Heute werden Spurlatten aus Stahl in die Schächte eingebaut. Die

Körbe oder Gefäße haben Rollenführungen. Dadurch

können Sie noch ruhiger und erschütterungsfreier fahren. Es

zieht ein wenig- das kommt vom Fahrtwind- und den spüren wir deutlich,

weil der Korb an beiden Seiten nur von Sicherheitsgittern verschlossen

ist. Auch nur dadurch merkt man, dass der Korb mit ziemlicher Geschwindigkeit

in die Tiefe fährt. Er rüttelt leicht, aber im Ganzen ist es

eine sehr ruhige Fahrt. Jetzt gerade für Bruchteile einer Sekunde:

ein Lichtschein. Das muss die Zwischensohle gewesen sein in 450 Meter

Teufe- und in diesem Augenblick verspürt man auch einen leichten

Druck auf den Ohren. Es wird zunehmend wärmer. Jetzt verlangsamt

der Korb die Fahrt, wenige Sekunden noch, dann ist das Füllort der

6. Sohle in 650 Meter Teufe erreicht. Wir kommen in einem hellerleuchteten

Raum an- fünf bis sechs Meter hoch gemauert, weiß getüncht-

fast kann man auf die Idee kommen in einem U-Bahn- Tunnel nur ein paar

Meter unter der Erde zu sein. "Das Füllort", ein Umschlagbahnhof

zwischen Schacht und Strecke oder einfacher gesagt: ein Güterbahnhof,

wo Material oder "Berge" ankommen und zu den Betriebspunkten

oder zu Tage gefördert werden. Hier werden -umgekehrt wie auf der

Hängebank- die von oben kommenden leeren Förderwagen von den

vollen aus dem Korb gedrückt. Im Füllort der 6. Sohle ist es

inzwischen etwas lebhafter geworden. Die Nachtschicht, die gestern Abend

um 22 Uhr angefahren ist , hat jetzt, sechs Uhr morgens, Feierabend. Die

Männer haben Reparaturen und andere Arbeiten ausgeführt, damit

auf der Frühschicht die Kohlengewinnung im Streb planmäßig

anlaufen kann. Hier unten, 650 Meter tief unter der Erde, trifft der Laie

auf eine völlig neue Welt und damit auch auf neue Begriffe.

Was über Tage Weg, Tunnel oder Straße heißt, ist hier

unten Querschlag, Richt-, Haupt- oder Abbaustrecke. Ein Schacht, der innerhalb

des Grubengebäudes einzelne Sohlen miteinander verbindet, heißt

"Blindschacht ". Die Zuggleise nennt man hier das "Gestänge".

Die Männer welche die Kohlen abbauen, sind die "Hauer".

Ingenieure und Aufsichtspersonen nennt man "Steiger", Reviersteiger,

Fahrsteiger, Obersteiger, Wettersteiger, Vermessungssteiger usw. Über

5000 Menschen arbeiten hier auf dem Bergwerk über und unter Tage.

Der Weg zum Abbaubetriebspunkt Revier 3, im Flöz Anna, wäre

zu Fuß ein Marsch von über einer Stunde: Mit dem Zug sind es

nur 20 Minuten. Der Personenzug, Kabinen mit je zwei Sitzbänken,

rollt durch die Richtstrecke. Ein paar Meter noch , dann ist der Blindschacht

erreicht.

Hobelbetrieb

Schrämbetrieb

|

Die Fahrt zur nächsten Sohle ist nur kurz. Stille, nur das dumpfe Rütteln des Förderkorbes und das Klicken der Wassertropfen. Zu Fuß geht es durch den Querschlag zur Bandstrecke. Der Weg wird abschüssig. Bis zum Kohlenstreb sind noch 40 Meter Höhenunterschied zu bewältigen. Rechts das Förderband, auf dem die abgebaute Kohle zur Ladestelle und von dort zum Schacht gefördert wird. Nur das Surren der Bandrollen ist zu hören. Der Kohlenstreb: Etwa 1,20 Meter hoch und 210 Meter lang, Flöz Anna (Fettkohle) flache Lagerung, Abbau durch Walzenschrämlader. Es ist ein Schildstreb, eine der neuesten Entwicklungen in der Ausbautechnik. Früher musste der Bergmann viele Holzstempel setzen, um das Gebirge, das über dem Kohlenflöz liegt, abzustützen. Seit etwa 1960 sind die von Hand gesetzten Stahlstempel zunehmend durch vollmechanischen Ausbau, den sogenannten "Schreitausbau" abgelöst worden. Die Bergleute arbeiten gleichsam wie in einem stählernen Tunnel. 1000 Tonnen Stahl sind in diesem Schildstreb eingebaut. Kosten: rund 1,7 Mill. .. Die Sicherheit der Bergleute hat sich dadurch wesentlich erhöht. Mit gewaltiger Kraft nähert sich der Walzenschrämlader, eine 20 Tonnen schwere Maschine, deren rotierende Walze aus dem mattglänzenden Kohlenflöz einen etwa 60 cm breiten Streifen herausschneidet. Mit 6 m pro Minute fährt die Schrämwalze an dem Kohlenstoß entlang. Ein Pflug schiebt die losgeschnittene Kohle auf den Kettenförderer, der sie zur Abbaustrecke bringt. Einer der Männer ruft eine Nachricht in das Grubentelefon. Sie gilt dem Mann in der Grubenwarte über Tage. Nur wenige Augenblicke, dann ist die Maschine vorbei. |

|

| Abbruch Fördergerüst Schacht V |

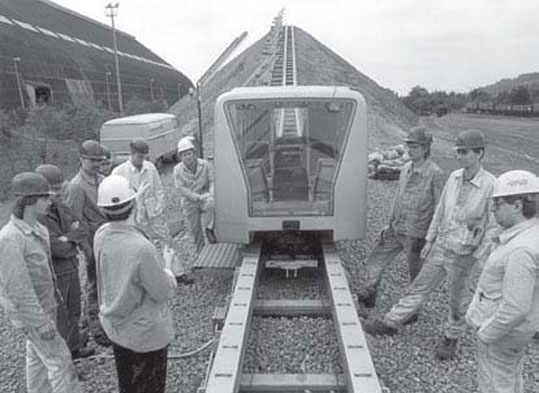

Magnetbahn

Der Kohlenabbau ist auf Rheinpreußen seit 1967 zu 98 Prozent vollmechanisiert und in den letzten Jahren teilautomatisiert worden. Das heißt: Die Maschinen welche die Kohlen aus dem Flöz lösen, auf den Förderer laden und über Bandstrassen bis zum Schacht fördern, werden von der übertägigen Grubenwarte gesteuert und überwacht. Der Mann in der Grubenwarte sieht mit einem Blick, ob die Gewinnungsmaschinen und die Förderer arbeiten oder stillstehen, er kann die jeweils geförderte Kohlenmenge ablesen, den Stand des Grubenwassers überprüfen. Diagrammschreiber übermitteln ihm den Gasgehalt der Wetter.

Als Gewinnungsmaschine gibt es nicht nur den Walzenschrämlader. Ein

paar km von hier entfernt, Revier 12 in Flöz Zollverein, ist zum

Beispiel ein Kohlenhobel eingesetzt. Eine Maschine, die auf einer Länge

von rund 250 Metern Zug um Zug die Kohle nicht wie der Schrämlader

aus dem Flöz schneidet, sondern wie ein Schreinerhobel schält.

Im Gegensatz zum Walzenschrämlader hat der Hobel eine Hohe "Marschgeschwindigkeit"

(30 bis 90 Meter pro Minute), dafür aber nur eine Schnitttiefe von

3 bis 8 cm. Die Arbeit mit Hobel und Walzenschrämlader ist aber fast

ausschließlich auf die sogenannte "flache oder mäßig

geneigte Lagerung" beschränkt.

Nach der Grubenfahrt, natürlich mit einem Bergmannsschnaps begossen

und einer gründlichen Reinigung, führt der Betriebsführer

auf das Versuchsgelände der Magnetbahn. Mit der Magnetbahn als "Integriertes

Förder- und Transportsystem"ITS für die Bereiche Transport,

Personenbeförderung und Massengutförderung werden entscheidende

Verbesserungen und eine drastische Kostensenkung in der Logistik eines

Steinkohlenbergwerkes erwartet.

Die Magnetbahn ist in der Lage, sowohl in söhligen als auch in geneigten Grubenbauen mit hohen Geschwindigkeiten zu fahren, wobei kein Umschlag bzw. Umsteigen erforderlich ist. Ihre entscheidenden Vorteile für den Bergbau liegen in der Verlängerung der Arbeitszeit vor Ort, in der starken Reduzierung der Umschlagstellen und in der prozessgesteuerten Materialverfolgung. Die Entwicklung der Magnetbahn für den Ersteinsatz unter Tage wurde auf dem Verbundbergwerk Rheinland bis zur Betriebsreife entwickelt. |

|

Ein Kapitel unserer "Rheinpreußen"Bergbaugeschichte geht zu Ende.

Abbruch Turm von Schacht IX, 2003

|

| Abbruch Turm von Schacht IX, 2003 |

Am 21. Januar 1988 unterrichtet der Vorstand der Ruhrkohle AG den Aufsichtsrat

über die Ergebnisse und Folgerungen aus der Kohlenrunde vom 11. Dezember

1987. In der Pressemitteilung vom gleichen Tag hießt es einleitend:

"Lieferrückgänge bei der Stahlindustrie, das Auslaufen

der Beihilfen für EG-Lieferungen sowie Absatzverluste im Wärmemarkt

zwingen zu Anpassungsmaßnahmen". Deren Auswirkungen werden

wie folgt beschrieben: "Das vom Vorstand entwickelte und dem Aufsichtsrat

vorgetragene Konzept sieht eine Verminderung der Förderkapazität

um rund 10 Millionen (Jahres-) Tonnen verwertbare Förderung auf 46-47

Millionen Tonnen verwertbarer Förderung vor."

Dann folgt die Aufzählung und Beschreibung der einzelnen Maßnahmen,

mit denen die Verminderung des Fördervermögens vorbereitet und

eingeleitet wird. Als erste Maßnahmen werden genannt: "Bei

den niederrheinischen Bergwerken Rheinland und Walsum wird eine Neuaufteilung

der Lagerstätten und Betriebsfelder vorgenommen. Das Bergwerk Walsum

übernimmt das Abbaugebiet >Binsheimerfeld< von Rheinpreußen.

Die restlichen Lagerstättenbereiche von Rheinpreußen werden

zukünftig von Rheinland/Pattberg genutzt. Der Förder- und Aufbereitungsstandort

Zentralschacht Rheinpreußen wird im Jahre 1990 aufgegeben.

So will ich mit meiner, und der übrigen Belegschaft von "Rheinpreußen

Schacht IX", in stummer Trauer den Artikel beenden.

Der jahrhundert alte Bergmannsgruß, "Glückauf " von

hunderttausenden auf Rheinpreußen ein- und ausfahrenden Bergleuten

empfangen und gegeben, erschallt hier in seiner tiefsten Bedeutung nicht

mehr.

Durch die Schließung der Schachtanlagen in unserem Raum, kam es zu erheblichen Verlusten an Arbeitsplätzen und an Kauf- und Wirtschaftskraft.Das Anfang der sechziger Jahre einsetzende und sich bis heute erstreckende Zechensterben ließ die fördernden Anlagen an Rhein und Ruhr von 173 auf 15 sinken. In unserem Raum wurden zwischen 1990 bis 2000 alle Schachtanlagen stillgelegt. Einzige heute noch fördernde Schachtanlage am linken Niederrhein ist das Bergwerk West in Kamp-Lintfort.

Im Dezember 2002 wurde mit dem Abriss des Turmes von Schacht IX begonnen.

Das ehemalige 86 m hohe Wahrzeichen wurde Stück um Stück "abgeknabbert

". Der Rückbau war Anfang 2004 abgeschlossen. Wo einst Rheinpreußen

Kohle ans Tageslicht förderte, erwirtschaften heute kleine und mittlere

Firmen Geld.

| Der alte Pütt (Rheinpreußen-Schacht IV) Fritz Scheppat, Meerbeck | ||

Des Bergmannsgruß hinab den Schacht, Tagaus tagein im finsteren Schacht, Gearbeitet wurde Tag und Nacht, Man brauchte die Kohle, die Energie, Mit ihr wuchs auch die Industrie, Die Zeiten hier sind längst vorbei, Die alten Baue, der alte Mann, Doch wenn die Zeit der Seilfahrt naht, Sie halten nochmal Bergamt ab, Von harter Arbeit, schlecht Gedinge, Wie`s oben aussieht nach langer Zeit, Der Morgen graut, die Schicht verfahren, Wenn euere Enkel euch einst fragen wie war`s mal mit der Kohle, dann könnt ihr sagen voller Stolz, ich war unten, auf der letzten Sohle.

|

||

Förderturm Schacht IV

Nun stellt sich die Frage nach dem Danach.

Strukturwandel ist ein Prozess, der Zeit und Ausdauer benötigt.

Dass er erfolgreich sein kann, wird am Beispiel des Technologie- und Gewerbeparks

Eurotec deutlich dargestellt.

Nach Schließung der Schachtanlage Rheinpreussen V / IX ist auf dem rd. 27,5 ha großen Areal ein Technologie- und Gewerbepark entstanden, in dem sich zwischenzeitlich mehr als 50 Unternehmen mit rd. 420 Arbeitsplätzen angesiedelt haben. Ein Großteil hiervon arbeitet in dem rd. 4.350 m² großen Eurotec- Center. Hier stehen Büro- und Laborflächen für Existenzgründer zu vergleichsweise günstigen Mieten von 7,50 €/m² (netto, kalt) zur Verfügung. Das Eurotec-Center ist in besonderer Weise für Existenzgründer und junge Unternehmen sowie für Einrichtungen der Aus- und Weiterbildung geeignet.

Zum Service der Eurotec gehört u. a. der zentrale Empfang, der sowohl für Telekommunikations- als auch für Büro- und Postdienste genutzt werden kann. Ein im Haus befindliches Restaurant wird gern von den im Eurotec Beschäftigten, aber auch von externen Gästen in Anspruch genommen.

Darüber hinaus können in dem architektonisch sehr ansprechend und hochwertig modernisiertem historischem Gebäude neben den Besprechungs- und Konferenzräumen auch die Lichthalle und das zentrale Forum für Großveranstaltungen genutzt werden. Auch hier ist eine Versorgung durch den Betreiber des Restaurants möglich. Die Serviceangebote sind besonders für junge Unternehmen von Interesse, die Dienstleistungen in Anspruch nehmen wollen, ohne sie dauerhaft vorhalten zu müssen.

|

Aktuell stehen im Eurotec-Center noch Mietflächen in unterschiedlichen Modulen zur Verfügung. Es besteht die Möglichkeit, sowohl Einzelbüros als auch Einheiten von Bürogruppen zu mieten. Einzelheiten können bei der Eurotec GmbH, die das Eurotec-Center betreibt, angefragt und Besichtigungen vereinbart werden.Eingebettet ist das Eurotec-Center in den Technologiepark, in dem mehr als 30 Unternehmen in Neubauten und historischen Gebäuden eine Wirkungsstätte gefunden haben. Über die Eurotec GmbH werden auch selbständige Gewerbeflächen vermietet. Insgesamt stehen auf dem Eurotec-Gelände 15.400 m² Büro- und Serviceflächen zur Verfügung. Als weitere sichtbare Zeichen der erfolgreichen Entwicklung sind im Technologiepark diverse Neubauten entstanden, die sowohl auf Kaufgrundstücken von den Unternehmen errichtet als auch bedarfsgerecht als Mietobjekt vom Grundstückseigentümer gebaut wurden, bzw. werden. Für die Errichtung weiterer Gewerbeeinheiten stehen noch rund 4 ha Fläche zur Verfügung. |